En el competitivo mundo del desarrollo automovilístico, donde cada día cuenta y la confidencialidad vale oro, Škoda Auto ha encontrado en la impresión 3D un aliado inesperado que está transformando radicalmente sus procesos de creación. Y no se trata de una tendencia moderna o pasajera: llevan casi tres décadas perfeccionando esta tecnología.

Porque mientras muchos fabricantes aún tantean el terreno de este tipo de fabricación, Škoda puede presumir de ser un auténtico pionero. Desde 1997, la compañía checa cuenta con instalaciones dedicadas a la impresión 3D dentro de su departamento de desarrollo. Pero lo más fascinante no es solo que adoptaran la tecnología temprano, sino que fueron tan avanzados que enviaban su experiencia directamente a los propios fabricantes de impresoras 3D, contribuyendo activamente a la evolución de toda la industria.

En aquel momento, incluso enviábamos comentarios directamente a los fabricantes de impresoras 3D, por lo que la empresa realmente contribuyó al avance de toda la tecnología«, revela Florian Weymar, Jefe de Desarrollo de Vehículo Completo.

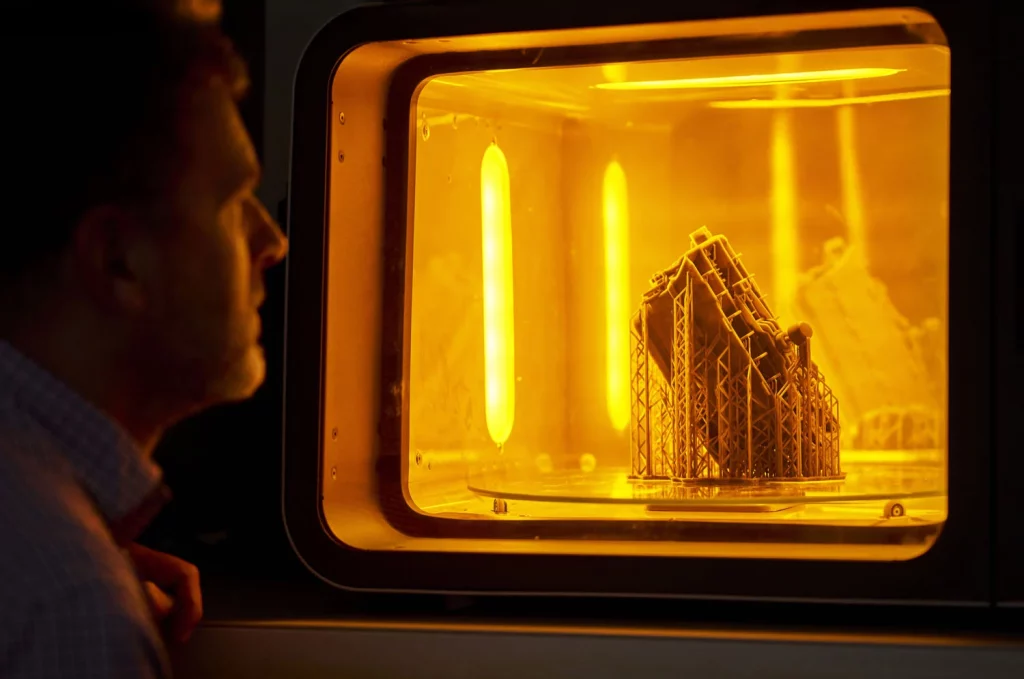

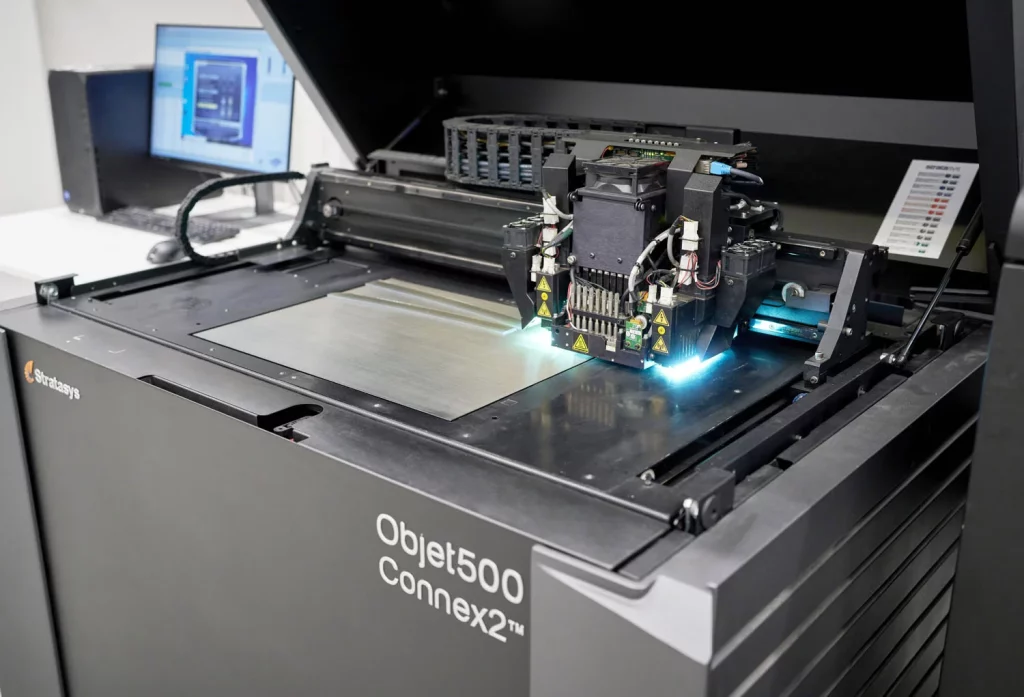

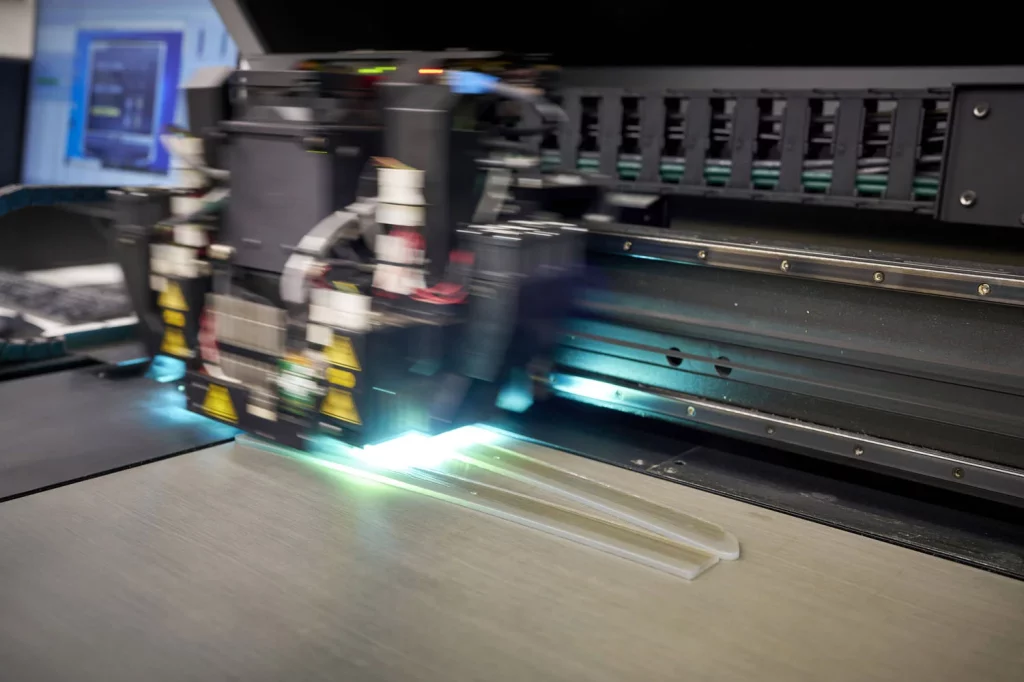

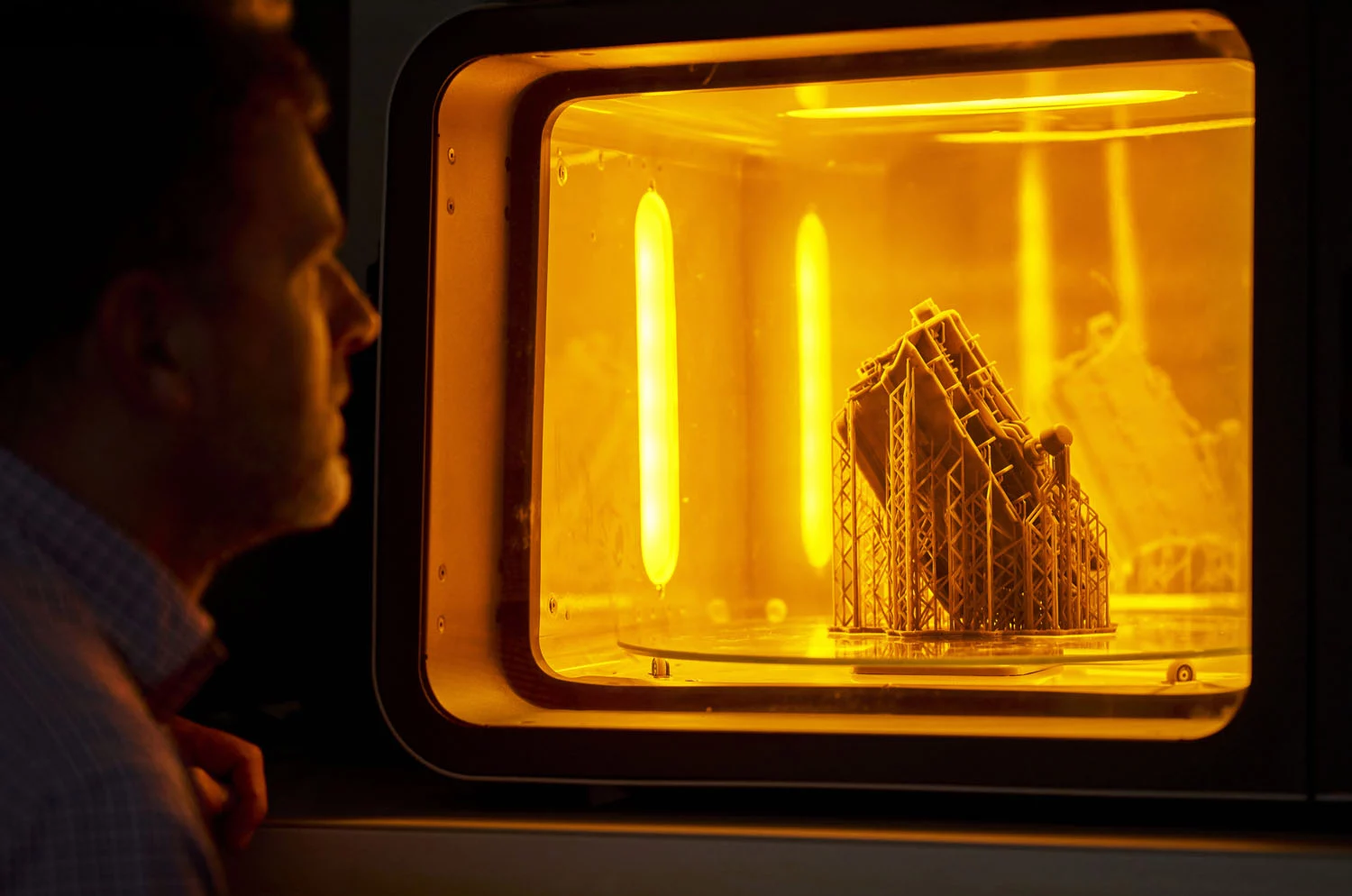

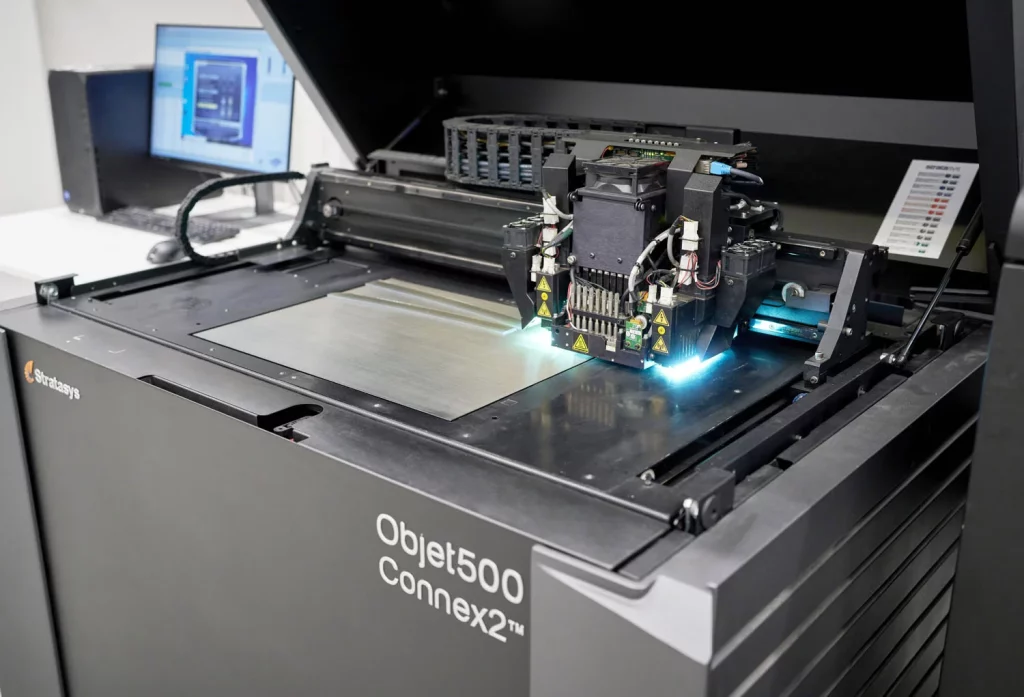

En estas tres décadas, el salto tecnológico ha sido espectacular. Si en los inicios solo podían imprimir componentes de hasta 30 centímetros, hoy el Centro de Competencias de Impresión 3D puede fabricar piezas de hasta un metro de longitud. Las instalaciones actuales albergan 16 impresoras: 14 máquinas industriales de alto rendimiento y 2 unidades más pequeñas para trabajos rápidos y pruebas específicas.

Trabajan 312 días al año

En este centro se utilizan cuatro tecnologías de impresión diferentes, siendo la FDM (Modelado por Deposición Fundida) la más utilizada para las piezas de gran tamaño. Y aquí se muestra un dato que impresiona: estas máquinas funcionan prácticamente sin descanso, acumulando unas 7.500 horas de trabajo anuales, el equivalente a 312,5 días. Solo paran para mantenimiento, revisiones o durante las vacaciones corporativas.

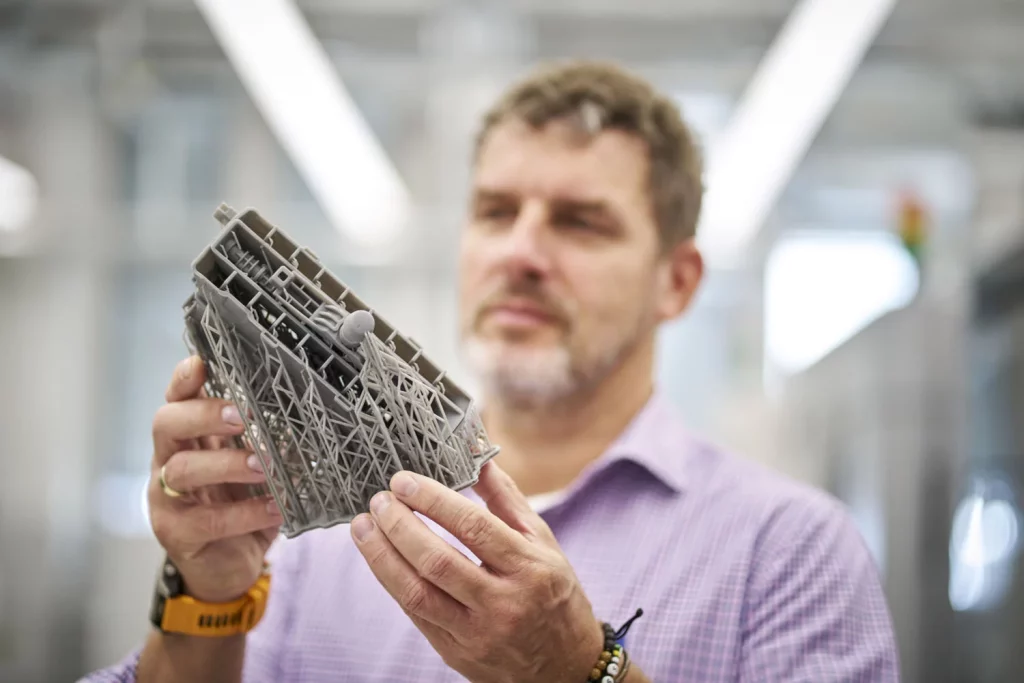

Con este nivel de actividad, el centro produce aproximadamente 15.000 componentes al año, una cifra que abarca desde diminutas piezas hasta grandes secciones de paragolpes. «Por ejemplo, imprimimos parachoques en varias secciones y luego los ensamblamos», comenta Martin Sova, coordinador del centro, desmitificando la idea de que existe un límite en el tamaño de lo que se puede fabricar.

La versatilidad de esta instalación es asombrosa. Producen desde elementos exteriores como parachoques, alerones y cubiertas aerodinámicas de ruedas, hasta componentes de interior como salpicaderos, paneles de puertas y elementos ocultos a la vista como conductos de aire. Y se enfrentan a verdaderos desafíos técnicos con componentes aparentemente simples, como por ejemplo las rejillas de ventilación, que en palabras de Sova «son intrincadas, muy detalladas, deben ser completamente funcionales y tienen tolerancias muy ajustadas«.

Los beneficios de tener un centro de impresión 3D interno van mucho más allá de la simple comodidad: entre otras cosas generan un ahorro de tiempo considerable, pero hay otro factor igual de importante: la confidencialidad. «Dado que todos los datos permanecen dentro de la empresa, este enfoque también ofrece una confidencialidad mejorada», explica Sova.

En una industria donde los espías industriales y las filtraciones pueden costar millones, mantener los prototipos dentro de casa es un valor incalculable. Un componente simple puede estar listo casi instantáneamente, mientras que piezas complejas como grandes secciones de parachoques requieren entre tres y cinco días. Puede parecer mucho, pero comparado con externalizar a un proveedor, el tiempo se reduce drásticamente.

No todas las piezas se utilizan tal cual salen de la impresora. Muchas pasan por un proceso de post-producción que incluye pintura y acabados realizados por otros departamentos como el taller de modelos o el taller de prototipos. El objetivo es que los componentes impresos en 3D sean prácticamente indistinguibles de las piezas finales que llevarán los vehículos de serie.

Y aquí viene un dato sorprendente: Škoda ya ha desarrollado componentes impresos en 3D que han funcionado sin problemas durante decenas de miles de kilómetros en pruebas de vehículos. Esto sugiere que la frontera entre prototipo y pieza de producción se está difuminando, abriendo la puerta a posibles aplicaciones futuras en series limitadas o componentes específicos.

Además, aunque no es el objetivo principal, la impresión 3D también aporta beneficios medioambientales. Los modelos impresos son reciclables, lo que encaja perfectamente con las políticas de economía circular que Škoda está implementando en todos sus procesos.

El ejemplo de la pandemia

La tecnología no se limita al departamento de desarrollo. En el Servicio Técnico Central, la impresión 3D se ha vuelto indispensable para producir repuestos sofisticados como plantillas de forma o galgas para medir el tamaño de juntas. En poco tiempo, básicamente dejaron de comprar estas piezas y simplemente empezaron a imprimirlas.

En el departamento de mantenimiento en la planta de prensado se imprimen plantillas especiales para examinar los moldes, lo que ahorra tiempo y aumenta la calidad de la producción. Antes, tenían que llevar los moldes para examinarlos a un taller dedicado; ahora pueden verificar la calidad directamente en la línea de prensado.

La pandemia de COVID-19 demostró la versatilidad extrema de esta tecnología. Cuando Škoda se enfrentó a cadenas de suministro rotas y miles de coches que no podían completarse, con el riesgo inminente de detener toda la producción, la impresión 3D se convirtió en la salvación. En solo dos meses, fabricaron 1.400 pantallas protectoras para su propia plantilla y para personal de varias organizaciones de ayuda.

Mientras otros fabricantes aún se preguntan si merece la pena invertir en impresión 3D, la marca checa lleva casi 30 años perfeccionando el proceso. Y esa ventaja temporal, en una industria tan dinámica, puede valer tanto como cualquier innovación tecnológica en los propios vehículos.

Imágenes Impresión 3D Škoda

Fotos: Škoda