La fibra de carbono ha muerto. Vale, no; es un poco exagerado, pero algo de eso hay. BMW ha anunciado que los materiales compuestos (composites) de fibra natural ya están preparados para su integración en la producción en serie de futuros modelos. Este logro, resultado de años de investigación y desarrollo, no solo refuerza el compromiso de la compañía con la reducción de emisiones de CO2 equivalente (CO2e), sino que también establece un nuevo estándar en la construcción ligera y sostenible de vehículos.

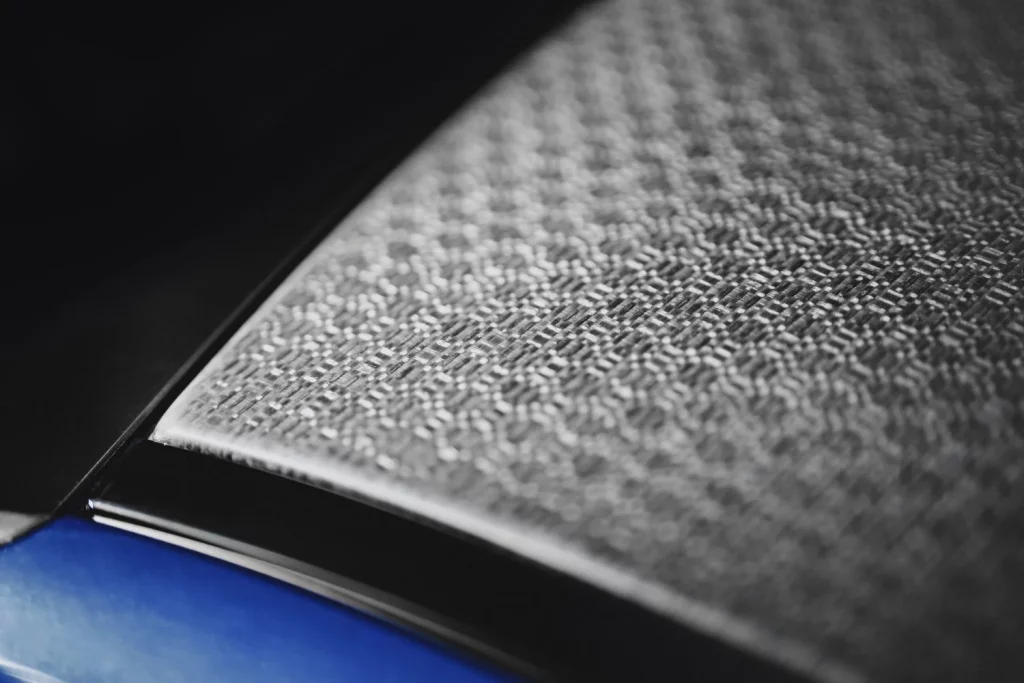

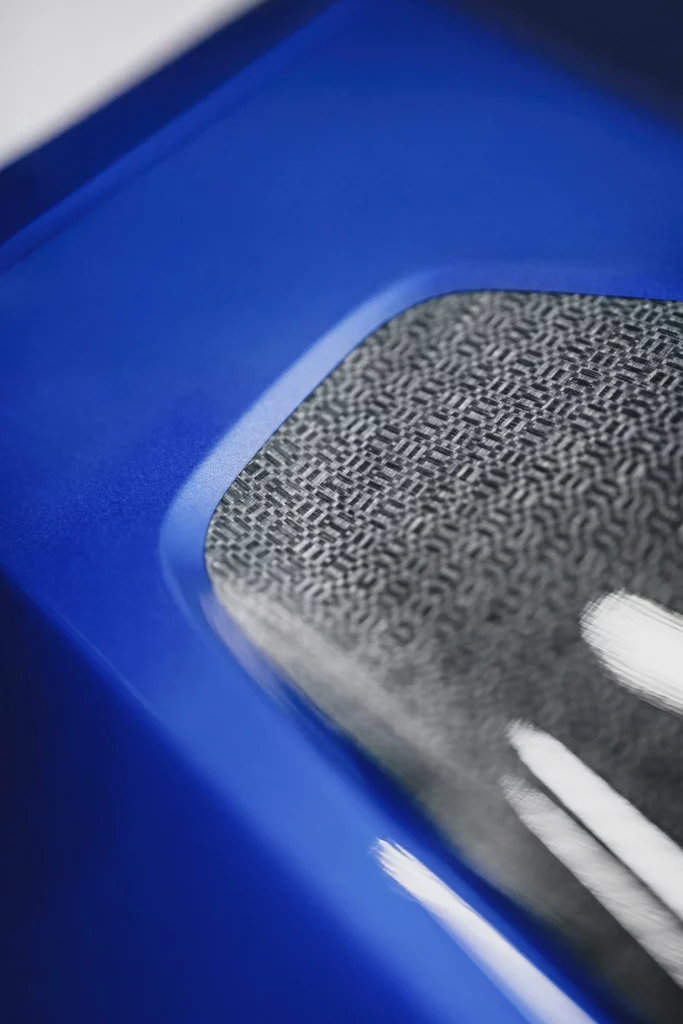

Los composites de fibra natural, desarrollados en colaboración con la empresa suiza de tecnología limpia Bcomp, representan una alternativa prometedora a los materiales tradicionales como los plásticos reforzados con fibra de carbono (CFRP), que es lo que coloquialmente abreviamos como “fibra de carbono”.

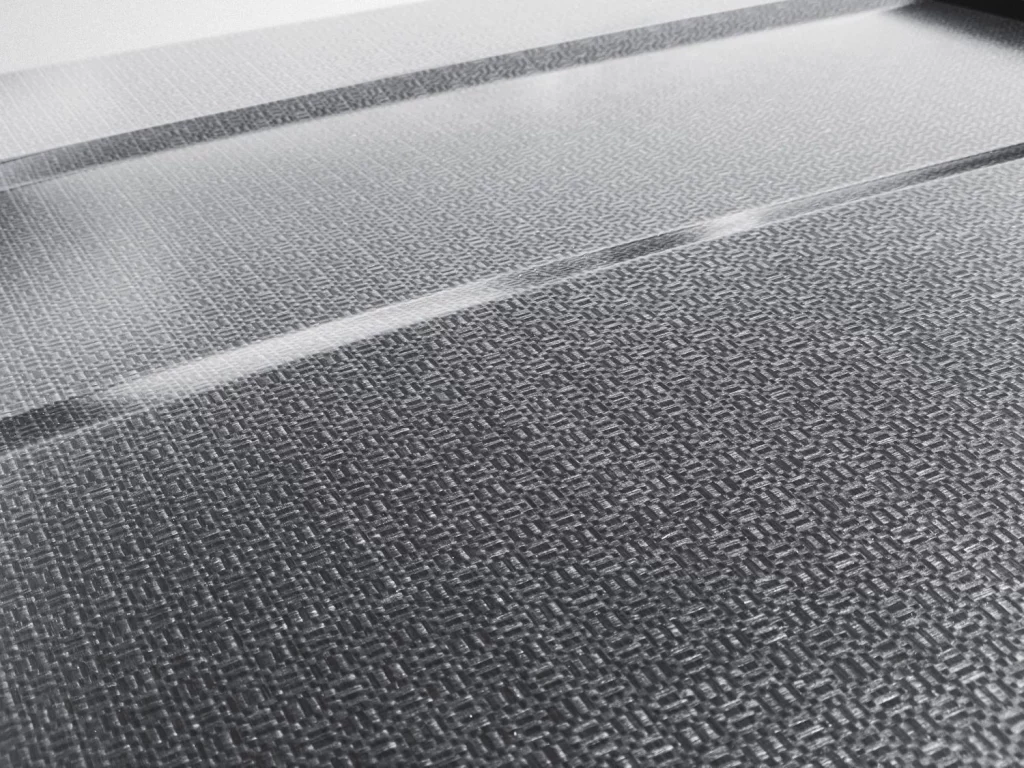

Estos nuevos componentes, basados principalmente en fibras de lino, han demostrado ser lo suficientemente resistentes como para cumplir con los estrictos requisitos de homologación de estructuras críticas como los techos de los vehículos. Además, su uso permite reducir hasta un 40 % las emisiones de CO2e durante la producción en comparación con los composites de fibra de carbono, con beneficios adicionales en reciclaje y consideraciones al final de la vida útil del producto.

Y, aunque BMW no lo menciona, los composites de fibra de lino son potencialmente más asequibles, lo que es también una buena noticia de cara a democratizar el uso de estos componentes ligeros en los automóviles.

El interés de BMW por estos materiales no es reciente. Desde 2019, los componentes de fibra natural han sido utilizados con éxito en coches de competición de BMW M Motorsport, incluyendo modelos como el BMW M4 DTM y el M4 GT4, así como en la temporada de Fórmula E. Esta experiencia en el exigente entorno del automovilismo deportivo ha sido fundamental para perfeccionar la tecnología y garantizar que cumpla con los estándares de calidad y seguridad necesarios para vehículos de producción masiva.

Como destaca Franciscus van Meel, CEO de BMW M GmbH, “los composites de fibra natural son un elemento vital de las soluciones ligeras innovadoras en el motorsport, permitiendo una reducción de emisiones de CO2e en el proceso de fabricación. Esto ejemplifica perfectamente el lema de BMW M: ‘Nacido en la pista. Hecho para las calles’”.

Las ventajas de la fibra de lino frente a la de carbono

La adopción de composites de fibra natural en lugar de la tradicional fibra de carbono no solo responde a objetivos ambientales, sino que también ofrece ventajas técnicas significativas. Estos materiales son ideales para componentes visibles en el exterior e interior de los vehículos, combinando ligereza con resistencia.

Su menor peso contribuye a mejorar la eficiencia energética, un aspecto crucial en el diseño de vehículos modernos, especialmente en un contexto donde la electrificación y la autonomía son prioridades. Además, al ser renovables, las fibras naturales como el lino tienen un impacto ambiental mucho menor en comparación con los materiales sintéticos como la fibra de carbono, cuya producción suele ser intensiva en emisiones.

Otro aspecto destacado es el enfoque en la economía circular. A diferencia de los composites de carbono, que presentan desafíos en términos de reciclaje, los materiales de fibra natural ofrecen mayores posibilidades de reutilización o descomposición al final de su ciclo de vida. Este enfoque es coherente con las políticas de sostenibilidad de la Unión Europea y otras regiones, que promueven la reducción de residuos y el uso de recursos renovables.

El lino frente al carbono en el futuro de la innovación automotriz

El anuncio de BMW llega en un momento clave para la industria automotriz, que enfrenta presiones crecientes –como el asfixiante Reglamento (UE) 2019/631– para reducir su impacto ambiental mientras mantiene altos estándares de rendimiento y seguridad. La integración de composites de fibra natural en la producción en serie para reemplazar la fibra de carbono no solo demuestra que es posible combinar sostenibilidad con innovación técnica, sino que también abre la puerta a nuevas aplicaciones en otras áreas del diseño automotriz.

Con una red de producción que abarca más de 30 plantas en todo el mundo y ventas en más de 140 países, BMW ha establecido metas ambiciosas para reducir su huella de carbono a lo largo de toda la cadena de suministro y el ciclo de vida de sus productos. En 2024, BMW Group vendió 2,45 millones de vehículos de pasajeros y más de 210.000 motocicletas a nivel global, generando ingresos de 142.400 millones de euros y contando con una fuerza laboral de 159.104 empleados. Estas cifras reflejan no solo su éxito económico, sino también su capacidad para liderar la transición hacia prácticas más responsables.

La colaboración con Bcomp, en la que BMW Group tiene una participación a través de su brazo de capital de riesgo BMW i Ventures, subraya la importancia de las alianzas en la innovación sostenible. Bcomp, reconocida por su enfoque en materiales ecológicos, ha sido un socio oficial de BMW M Motorsport desde 2022, contribuyendo al desarrollo de componentes que serán puestos a prueba en condiciones extremas, como la carrera de 24 horas en Nürburgring con el BMW M4 GT4.

Así que si el reemplazo de la fibra de carbono por fibra de lino sirve para que podamos seguir disfrutando de la competición en circuito, bienvenida sea esta nueva época. Dicho lo cual, va a ser todo un reto para el marketing convencernos de que el lino es tan cool como el carbono, pero seguro que se les ocurre algo pegadizo y techy que nos haga desear que nuestro próximo splitter, spoiler, end-plate, difusser, skirt, duck… o lo que sea está fabricado en composite de fibra natural en lugar de emplear vetusta fibra de carbono.