Garantizar el máximo confort en sus vehículos es una prioridad para JLR. Según una encuesta realizada por la compañía a más de 2.000 clientes de SUV de lujo, son precisamente la comodidad y el confort las características más valoradas a la hora de decidir la compra de un vehículo. Por eso, JLR no escatima medios para que dentro del coche los clientes se sientan como en el salón de su casa.

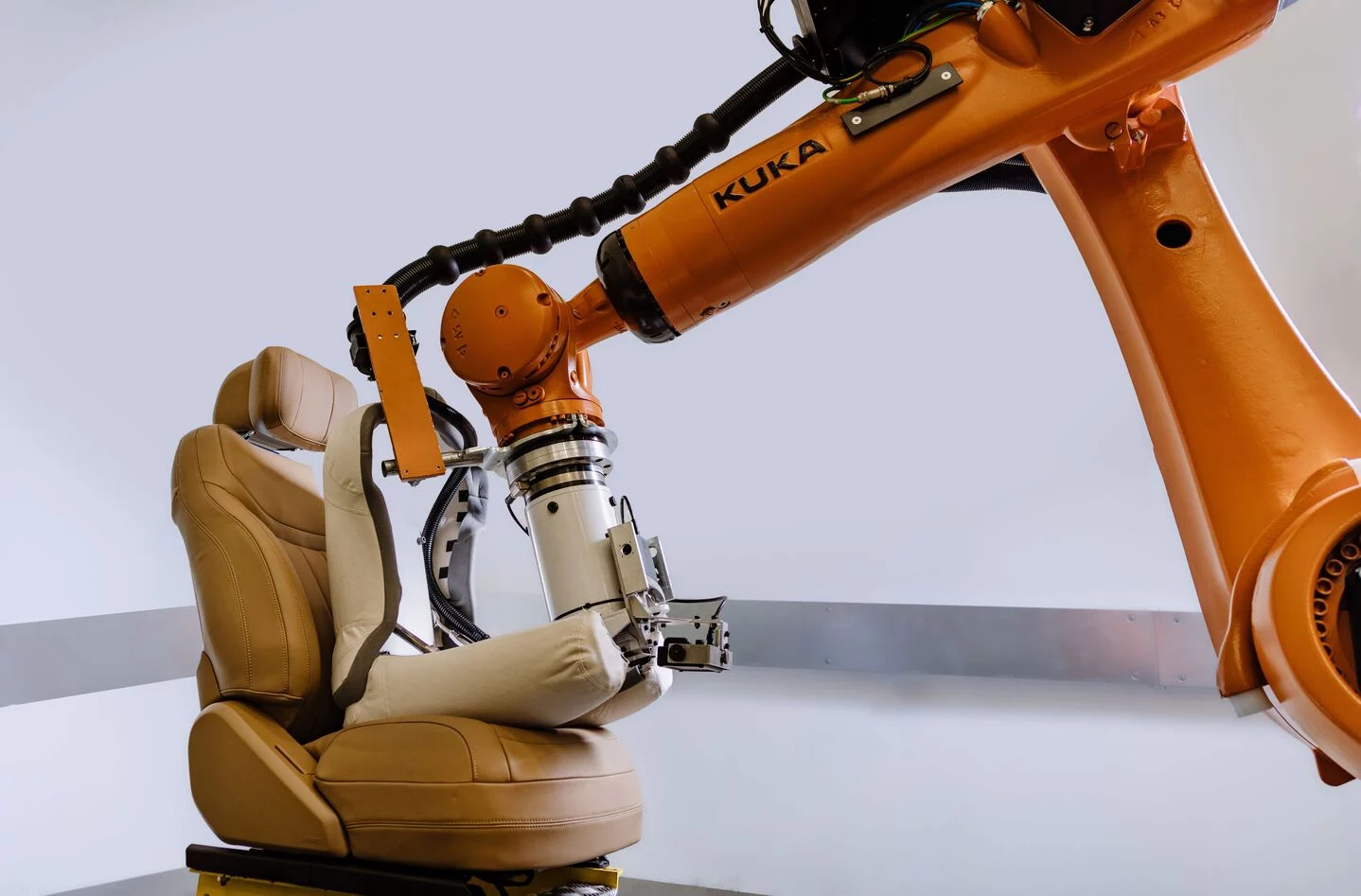

La firma, que engloba las marcas Range Rover, Defender, Discovery y Jaguar, ha ofrecido detalles sobre el riguroso programa de pruebas al que somete a los asientos que equipan sus vehículos. JLR cuenta con cuatro robots específicos (KUKA Occubots) que simulan cada uno una década de uso, movimientos y giros para garantizar que los clientes se sientan cómodamente.

Los robots de JLR realizan 25.000 pruebas en cinco días

Los robots pueden ejercer fuerzas de más de 800 N (aproximadamente 82 kg) sobre cada tipo de asiento. Y realizan su «trabajo» 25.000 veces en un periodo de unos cinco días. En ese tiempo, simulan los movimientos de personas de distintas formas y pesos que entran en un vehículo y se sientan en uno de sus asientos.

Pero las pruebas que realiza JLR a los asientos que equipan sus vehículos van mucho más allá de la mera acción de sentarse. En este sentido, los robots también prueban la resistencia de los asientos calefactados. A lo largo de 20.000 ciclos durante 25 días, un robot recrea acciones como deslizamientos y giros en el asiento, para lo que aplica enormes fuerzas que oscilan entre los 350 N y los 700 N. De esta forma, se garantiza la solidez del asiento calefactado y que se mantenga operativo durante toda la vida útil del vehículo.

Las mediciones se registran gracias a los sensores integrados en el robot, que toman datos cientos de veces por segundo para garantizar que las fuerzas se mantienen durante las distintas pruebas. Además, una cámara se comunica con los Occubots para tomar fotos periódicas con el fin de revisar de forma independiente los progresos e investigar los fallos las 24 horas al día, los 7 días de la semana.

Otro de los análisis que realizan los robots tiene que ver con la rapidez con la que la la espuma de los asientos de JLR recupera su forma tras la presión en diferentes tipos de carrocería.

Pruebas de alto nivel para asegurar el lujo

Thomas Mueller, Executive Director de Product Engineering de JLR, explica que «el confort es fundamental para el lujo»; por eso es importante asegurar la calidad de asientos, ya que lo primero que hacen los clientes al entrar en el vehículo es acomodarse en ellos. «Hemos invertido en robots para que trabajen junto a nuestros expertos ingenieros y prueben con rigor cada detalle de los materiales de nuestros asientos en un tiempo récord. Este tipo de automatización resulta crucial en nuestro programa integral de pruebas de calidad de los componentes del vehículo, que nos ayuda a revisar estos elementos simulando toda su vida útil, así como en las condiciones más extremas».

Este no es el único test al que JLR somete a sus vehículos. El fabricante invierte en este aspecto 18.000 millones de libras y su sede en Gaydon es reflejo de ello, donde se pueden encontrar numerosas instalaciones de pruebas, como simuladores de vehículos, cámaras de frío y una cámara semianecoica, donde se realizan las pruebas de Compatibilidad Electromagnética (EMC), en las que se verifican que los componentes electrónicos y eléctricos funcionen correctamente sin causar interferencias entre sí ni con otros dispositivos externos, garantizando la seguridad y fiabilidad del vehículo.

La sede central de JLR en Gaydon también cuenta con 52 kilómetros de pista de pruebas sobre asfalto, rutas todoterreno, badenes y alcantarillas para que los ingenieros puedan someter a los vehículos de la compañía a una gran variedad de pruebas físicas que simulan situaciones del mundo real.