Mientras España se debatía en 1965 entre la tradición y la modernidad, en Valladolid nacía una factoría que marcaría el rumbo de la industria automovilística nacional. Carrocerías de Renault Group fue la respuesta estratégica a una ley que exigía que el 90 por ciento del valor de las piezas de un coche fuera fabricado en territorio español. Lo que comenzó como una obligación normativa se transformó en una ventaja competitiva que seis décadas después sigue dando frutos.

La historia de esta planta está ligada al desarrollo industrial de España. En 1965 nació FACSA (Factoría de Carrocerías) y ese mismo año se constituyó FASA-Renault, marcando el inicio de una integración vertical que permitiría producir, distribuir y comercializar vehículos completamente en nuestro país.

El crecimiento fue vertiginoso. En 1972, cuando el entonces príncipe Juan Carlos inauguraba la factoría de Montaje 2 en Valladolid, Carrocerías ya fabricaba las piezas del mítico Renault 5. Ese mismo año arrancaba el proyecto de Palencia, cuya primera unidad —un Renault 12 con componentes traídos desde Valladolid— salía de línea en enero de 1978, meses antes de su inauguración oficial por los Reyes de España.

Una planta nacida para adaptarse a todo

Esos primeros años marcaron la filosofía de una planta capaz de adaptarse a todo tipo de trabajos o tecnologías. Porque la fábrica vallisoletana ha ido incorporando a lo largo de su trayectoria nuevas tecnologías y avances pero sin perder su esencia. En 1985 arrancó la pintura de piezas, en 1995 la soldadura, en 2005 la inyección de plásticos y en 2018 la pintura de paragolpes plásticos. Más recientemente, ha asumido el liderazgo de proyectos transformadores como el ensamblado de baterías y Refactory, la ambiciosa iniciativa de economía circular.

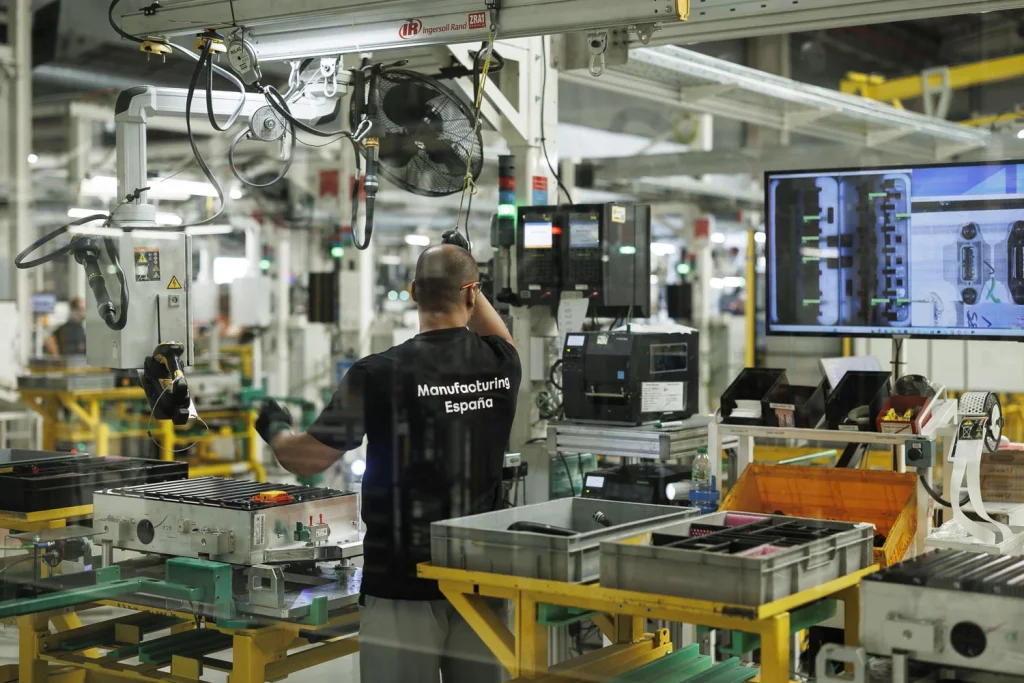

Hoy, más de 1.200 personas trabajan en esta factoría multitecnológica donde conviven procesos tradicionales con desarrollos de vanguardia. Las cifras hablan por sí solas: 37 millones de piezas embutidas al año, más de 2 millones de componentes inyectados en plástico, 670.000 paragolpes, 193.000 baterías y un objetivo de 6.000 vehículos reacondicionados.

La factoría de Valladolid distribuye sus actividades en seis talleres:

Embutición

El taller fundacional de 1965 se ha convertido en el mayor de Renault Group. Con 21 líneas de producción que abarcan todas las tecnologías —corte, embutición, embutición en caliente, corte láser—, fabrica más de 300 referencias para todos los vehículos del Polo Iberia. La automatización es total y los cambios de útiles que hace seis décadas requerían ocho horas ahora se ejecutan en cinco minutos. La inteligencia artificial garantiza la calidad de cada pieza, ya sea en acero o aluminio.

Inyección de plásticos

Inaugurado en 2005, este es el taller más moderno de la factoría. Ocho prensas de dos tecnologías distintas, vehículos autónomos autopropulsados, robots colaborativos con visión artificial. Aquí se fabrican cerca de 60 piezas diferentes que definen el estilo y diseño final del vehículo: portones traseros, paragolpes, skis, refuerzos.

El plástico no es solo una cuestión estética: reduce el peso del vehículo y, con ello, las emisiones. Carrocerías fue la primera fábrica del grupo en inyectar el ski del Captur directamente en el color final, eliminando el proceso de pintura. El absorbedor trasero del Symbioz utiliza material reciclado. Pequeñas revoluciones que suman en la gran batalla de la sostenibilidad.

Soldadura

Más de 140 robots ejecutan una coreografía milimétrica en el taller más automatizado de la planta. Tecnologías como la soldadura por resistencia y láser —donde Renault es referente— unen las más de 400 referencias necesarias para completar una carrocería. Este taller realiza más del 20% de los puntos de soldadura del vehículo completo y exporta componentes a 17 fábricas cliente en cinco países diferentes.

Pintura y montaje de paragolpes

Este es el alma de cada renovación anual. Aquí se fabrican los paragolpes de los cinco modelos del Polo Iberia en 15 colores distintos, enviados de forma sincronizada a Valladolid y Palencia mediante un sistema Just in Time que roza la perfección logística.

El proceso combina artesanía y tecnología: limpieza manual, limpieza desionizante, flameado, imprimación, capa protectora, color y barniz. Al final, 25 cámaras de inteligencia artificial capturan más de 25 fotos por minuto para garantizar la calidad. Cada operario cuenta con un carro personalizado donde todas las referencias necesarias han sido preseleccionadas, facilitando el trabajo y minimizando errores.

Baterías

Dos talleres especializados fabrican el corazón energético de la nueva generación de vehículos. El primero produce 60 baterías por hora para híbridos no enchufables (HEV); el segundo, de reciente integración, ensambla 10 baterías por hora para híbridos enchufables (PHEV). Desde hace un año, sistemas de inteligencia artificial supervisan cada conexión y componente, asegurando una calidad impecable.

Refactory

El proyecto más disruptivo de la factoría encarna el compromiso de Renault Group con la economía circular. Tras el éxito de Refactory Sevilla en 2022, Valladolid suma capacidad para alcanzar 6.000 vehículos reacondicionados en 2025 entre ambas instalaciones.

El proceso RETROFIT es integral: desde la recepción hasta la entrega final, cada vehículo pasa por 150 puntos de control. Cabina de pintura eléctrica, medición láser de la huella del neumático, uso exclusivo de piezas originales. Todo bajo la garantía «Refactory Certified», que certifica el cumplimiento del programa de mantenimiento del constructor y la superación de rigurosos controles de calidad.

La Inteligencia Artificial, una herramienta clave

Un denominador común en todos los talleres es la omnipresencia de la inteligencia artificial. No como concepto de marketing, sino como herramienta real que supervisa calidad, optimiza procesos y previene defectos. Desde la embutición hasta el montaje de paragolpes, los equipos de Renault Group desarrollan proyectos propios de IA adaptados a las particularidades de cada proceso.

Los números impresionan, pero es la visión estratégica lo que diferencia a esta factoría. Renault Group aspira a ser líder de la industria sostenible en 2030 y Carrocerías de Valladolid es pieza clave en ese plan. Cada decisión —desde el uso de plásticos reciclados hasta la reducción de peso de los componentes— responde a un objetivo común: descarbonizar la movilidad sin sacrificar competitividad.

Sesenta años después de su fundación, la factoría que nació para cumplir una ley de integración industrial se ha convertido en un referente tecnológico europeo. Un centro donde conviven operarios experimentados con robots colaborativos, donde la tradición de la embutición dialoga con la innovación de Refactory, donde cada pieza fabricada lleva el sello del «Made in Spain».

Imágenes fábrica Carrocerías Renault

Fotos:Renault