Audi acaba de poner en marcha junto a Instituto Fraunhofer un proyecto piloto para investigar en el reciclaje de plásticos, que se convertirán en materiales para la producción en serie. El objetivo de esta iniciativa es encontrar nuevas formas de mejorar la reciclabilidad de los materiales y ahorrar materias primas.

En la actualidad, los vehículos de Audi contienen alrededor de 200 kilogramos de elementos y de compuestos de plástico, en zonas como los paragolpes, la rejilla del radiador o en numerosas piezas del interior, así como en distintos componentes de los sistemas de propulsión y de climatización.

Estos residuos de plástico, a veces mezclados, se someten en primer lugar a un procedimiento mecánico de triturado, para separarlos de otros materiales y poder pasar a un proceso de posterior de transformación en plástico granulado.

Pero no todos los tipos de plástico pueden clasificarse y reciclarse con la misma calidad o incluso de la misma manera. En este sentido, Audi está estudiando diferentes tecnologías de reciclaje al mismo tiempo: mecánico, químico y físico.

La compañía pretende clasificar cada vez más materiales para aplicaciones diversas y exigentes en la fabricación de vehículos e identificar las técnicas óptimas de procesamiento y reciclaje para cada uno.

«Nuestro objetivo es siempre recuperar el mayor número posible de elementos de plástico del coche al final de su vida útil para poder volver a reciclarlos de nuevo«, explica Mike Herbig, del equipo de Polímeros de Audi, que afirmó que no todos los tipos de plástico se pueden clasificar.

Audi exige la misma calidad a los plásticos reciclados

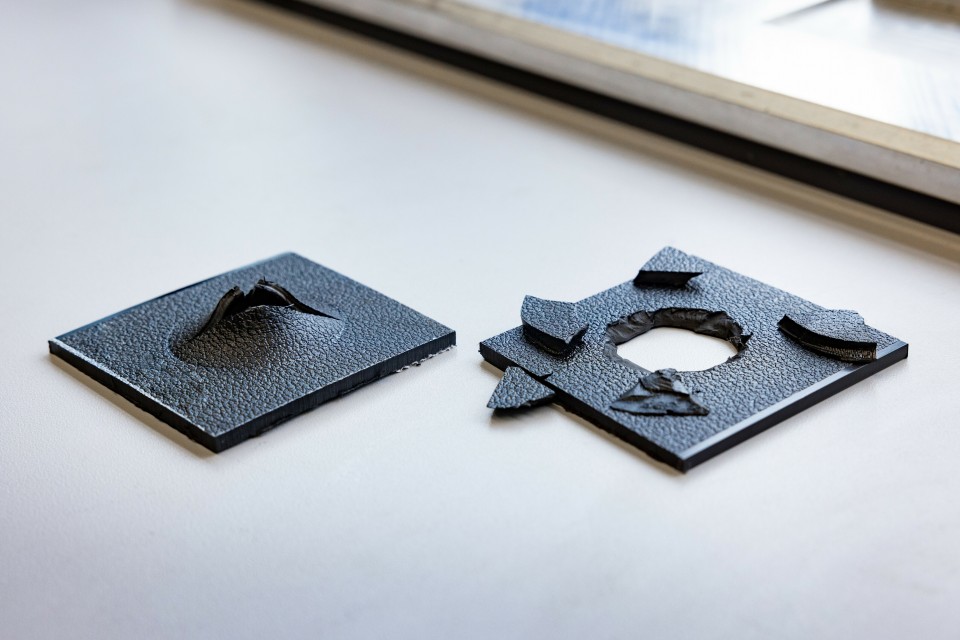

A los componentes reciclados se les exige la misma calidad que a los plásticos primarios. Entre estas características se encuentra la seguridad frente a impactos, la resistencia al calor y la resistencia frente a disolventes orgánicos, aceite o fluidos hidráulicos. Además, en el proceso de reciclado se tiene en cuenta la estabilidad y la calidad, el tacto, la apariencia y el olor del material durante toda la vida útil del vehículo. “Solo utilizamos un material reciclado si los componentes que se van a fabricar con él también cumplen los requisitos, es decir, si la calidad de las piezas sigue siendo la misma durante toda su vida útil”, ha añadido Mike Herbig.

Por ejemplo, el reciclado mecánico de plásticos provoca que la calidad del material disminuya, cuando se procesan diferentes tipos de materiales plásticos que forman un único compuesto y se utilizan diversos adhesivos, revestimientos y rellenos, como las fibras de vidrio. Por lo general, los plásticos reciclados de este modo ya no son adecuados para la construcción de vehículos, especialmente cuando se trata de fabricar componentes relacionados con la seguridad.

Esta es la explicación por la que Audi investiga un método de reciclaje químico en el que los residuos plásticos mezclados se transforman en aceite de pirólisis, que puede sustituir al petróleo como materia prima en la producción de plásticos de alta calidad. Los componentes fabricados de este modo son tan válidos y seguros como cuando se fabrican con materias primarias.

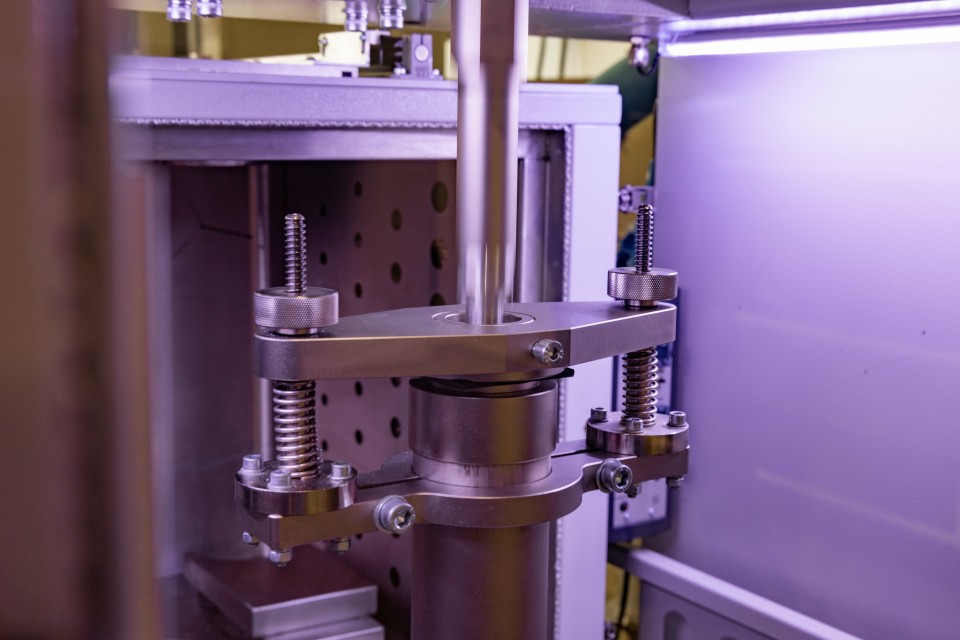

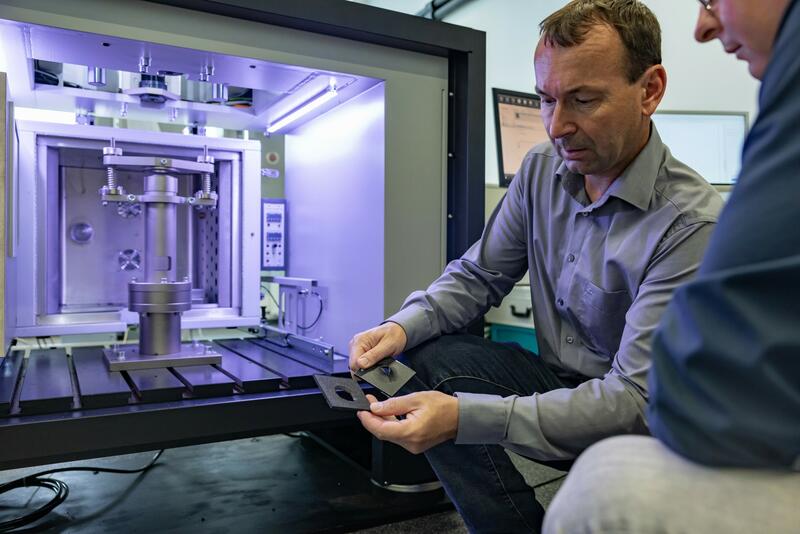

Además, Audi también está llevando a cabo un estudio de viabilidad, en colaboración con el Instituto Fraunhofer IVV de Ingeniería de Procesos y Embalaje, para investigar las posibilidades del reciclaje físico de los residuos plásticos de automoción y su reutilización en los vehículos.

27 componentes del Audi Q4 e-tron son reciclados

Audi tiene previsto aumentar la proporción de materiales reciclados utilizados en la fabricación de sus vehículos. Actualmente hay hasta 27 componentes fabricados con material reciclado en el Audi Q4 e-tron. La carrocería incluye elementos como los soportes de montaje, que deben cumplir exigencias especialmente elevadas en cuanto a sus propiedades mecánicas. Además, parte de los soportes de los faros, los revestimientos de los pasos de rueda, los paragolpes, el piso o los spoilers de rueda se fabrican con materias primas secundarias.

En el interior del Audi Q4 e-tron se utilizan materiales reciclados en el aislamiento y amortiguación, así como en muchas de las superficies visibles, como en el revestimiento del suelo del habitáculo y en partes del revestimiento del maletero. En el interior de la línea S, la tapicería de los asientos deportivos está hecha de material de microfibra Dinamica, en combinación con cuero artificial. La microfibra Dinamica contiene un 45% de fibras de poliéster procedentes de botellas de PET recicladas, de materiales textiles recuperados o de fibras residuales, sin embargo, su aspecto y su tacto se asemeja al del ante.