JLR, un gigante del sector automotriz, está transformando sus operaciones industriales en el Reino Unido y Europa. A través de una ambiciosa campaña de reutilización, reacondicionamiento, reconversión y reciclaje, la compañía demuestra su firme compromiso con la sostenibilidad y la economía circular. Esta iniciativa, valorada en 100 millones de libras esterlinas (unos 120 millones de euros), no solo reduce el impacto ambiental, sino que también optimiza la rentabilidad y la resistencia de la cadena de suministro. En un momento en que la electrificación de la industria automotriz se acelera, JLR se posiciona como un referente en la gestión responsable de los recursos.

Preparándose para la era eléctrica: Renovación integral de las instalaciones

Con el lanzamiento del esperado Range Rover eléctrico en el horizonte, JLR está preparando sus operaciones industriales para la próxima generación de vehículos eléctricos. Este proceso implica una renovación exhaustiva de todas las instalaciones, adaptándolas a las nuevas necesidades y tecnologías. La reutilización de equipos y herramientas se ha convertido en una prioridad, evitando la compra innecesaria de nuevos activos. Este enfoque no solo reduce los costes, sino que también minimiza la generación de residuos y el consumo de recursos naturales.

Reutilización inteligente: Más de 50.000 m² de equipos recuperados

En lugar de invertir en equipos nuevos, JLR ha logrado reutilizar más de 50.000 metros cuadrados de equipos existentes. Esta cifra equivale a la superficie de siete campos de fútbol, lo que ilustra la magnitud de la iniciativa. Equipos procedentes de la planta de Castle Bromwich (que cesó su producción el año pasado) y de los Electric Propulsion Manufacturing Centres (EPMC) de Wolverhampton y Graz (Austria) han sido trasladados y puestos en funcionamiento en las plantas de JLR en el Reino Unido y Nitra (Eslovaquia). Esta estrategia inteligente maximiza el valor de los activos existentes y reduce la demanda de nuevos recursos.

Robótica reacondicionada: Impulsando la producción de vehículos eléctricos

La reutilización no se limita a equipos estáticos. Cientos de robots recuperados han sido instalados en las plantas de Solihull, Halewood y en el EPMC de Wolverhampton para fabricar la próxima generación de vehículos eléctricos y baterías de JLR. El reacondicionamiento de estos robots implica una inversión en mano de obra especializada y una actualización tecnológica para garantizar su rendimiento óptimo. Sin embargo, el coste de esta operación es significativamente menor que la compra de robots nuevos, generando ahorros sustanciales y contribuyendo a la reducción de la huella de carbono.

Reciclaje eficiente: Reducción significativa de las emisiones de CO2

El reciclaje es otro pilar fundamental de la estrategia de sostenibilidad de JLR. 18.600 toneladas de chatarra procedentes de Castle Bromwich y Graz han sido enviadas a un proveedor para su reciclaje. Este proceso permite reducir las emisiones de CO2e en 1.258 kg por tonelada de acero nuevo generado a partir de chatarra. El reciclaje de metales es una práctica esencial para la conservación de los recursos naturales y la mitigación del cambio climático.

Andrea Debbane: Liderando el compromiso con la sostenibilidad

Andrea Debbane, Chief Sustainability Officer de JLR, destaca la importancia de la gestión responsable de los recursos en la transición hacia la electrificación. Debbane subraya que las opciones sostenibles no siempre son más caras, sino que pueden generar ahorros y oportunidades de crecimiento. La circularidad, según Debbane, es un factor clave para mejorar la rentabilidad y la resistencia de la cadena de suministro.

Colaboración interdepartamental: El motor de la circularidad

El éxito de la campaña de reutilización y reciclaje de JLR se debe, en gran medida, a la colaboración entre diferentes departamentos, como Operations y Vehicle Programmes. Este equipo multidisciplinar analiza todas las instalaciones y tecnologías para identificar oportunidades de reutilización de activos. La comunicación fluida y la coordinación eficiente son esenciales para garantizar que los equipos recuperados se adapten a las nuevas necesidades de producción.

Innovación digital: Un sistema de gestión integral de activos

JLR ha desarrollado un sistema de gestión digital interno para controlar el ciclo de vida de todos los activos del programa de vehículos, desde su adquisición hasta su venta, desguace y reutilización. Esta solución incluye un mercado interno con un catálogo de activos en venta, lo que agiliza y amplía futuros proyectos. La digitalización de la gestión de activos permite una mayor transparencia, eficiencia y trazabilidad, facilitando la toma de decisiones informadas.

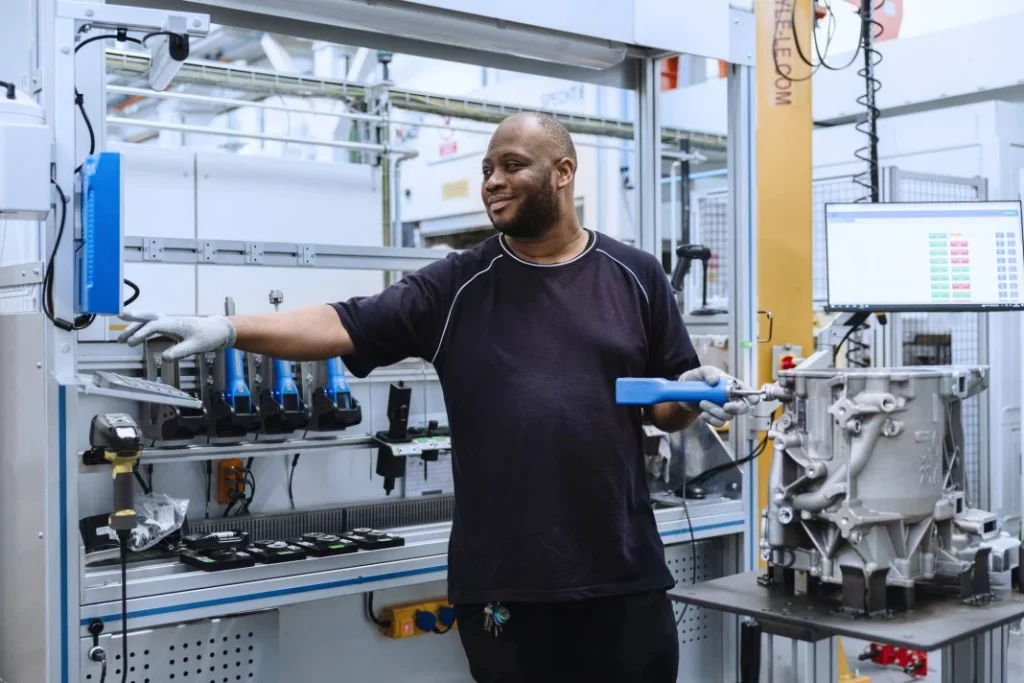

Capacitación de los empleados: Impulsando el conocimiento técnico

La reutilización y el reacondicionamiento de equipos requieren personal cualificado con conocimientos técnicos especializados. JLR ha invertido en la capacitación de sus empleados, proporcionándoles las competencias necesarias para llevar a cabo el reacondicionamiento y el recalibrado de herramientas de acuerdo con los estándares de producción. La inversión en capital humano es fundamental para garantizar el éxito de cualquier iniciativa de sostenibilidad.

La circularidad: Un pilar de la transformación de JLR

La circularidad es un pilar fundamental de la transformación de la compañía británica en una empresa de lujo moderno más sostenible. La visión de JLR para abordar el impacto ambiental más allá de las emisiones del tubo de escape implica un cambio significativo dentro de la empresa. La compañía aspira a convertirse en un referente en la gestión del impacto ambiental y social para las empresas. Este compromiso con la sostenibilidad no solo beneficia al medio ambiente, sino que también mejora la reputación de la marca y atrae a clientes cada vez más concienciados.

Fotos: JLR