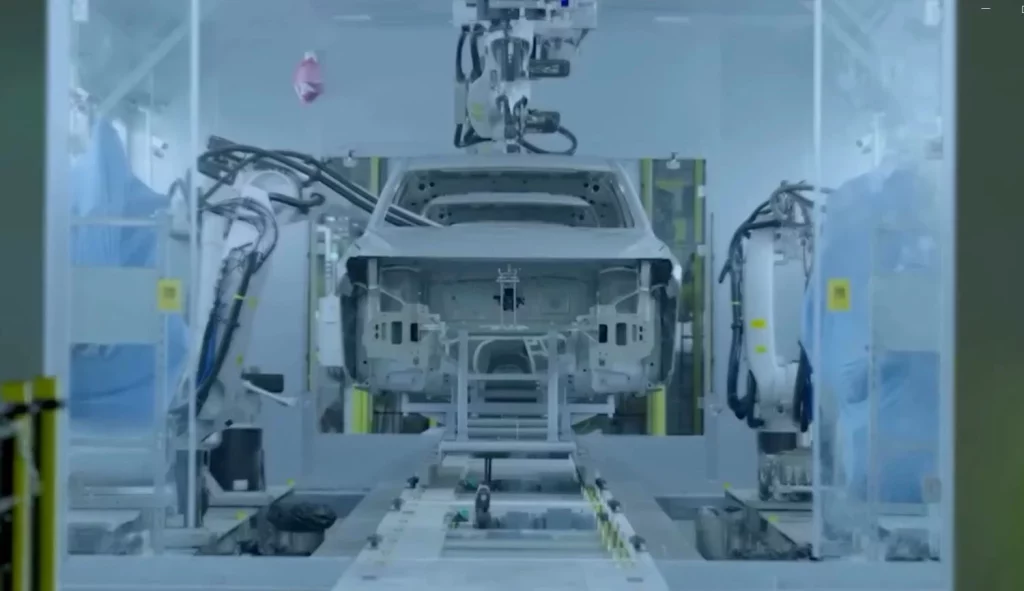

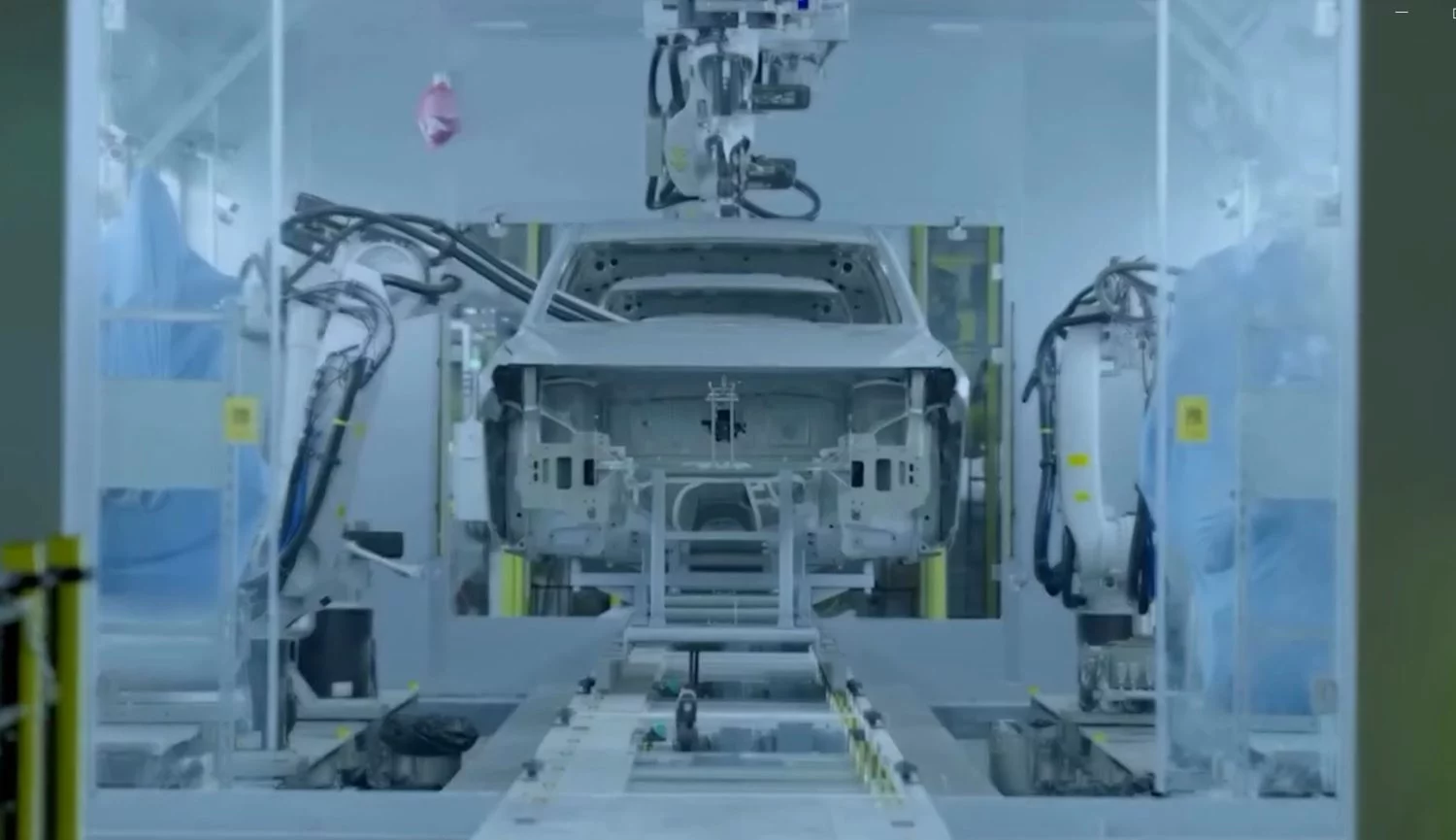

Las líneas de producción de las avanzadas factorías LEPAS L8 y LEPAS L4 ya están en marcha, marcando un hito en la industria automotriz. Ubicadas en el corazón del centro de producción del Grupo Chery en Wuhu, estas instalaciones de vanguardia destacan por su excepcional grado de automatización, una gestión digital impecable y un control de calidad inteligente sin precedentes.

Automatización al 97%: El futuro de la producción inteligente

Con un asombroso nivel de automatización del 97%, la planta LEPAS se posiciona como el estándar más elevado de manufactura inteligente en el sector automotor. Las carrocerías avanzan con precisión a través de transportadores aéreos y skid conveyors, guiadas impecablemente entre las estaciones de soldadura. Un ejército de 660 brazos robóticos opera de manera coordinada para fabricar una diversidad de modelos sobre una misma plataforma, adaptándose con flexibilidad a las variantes y garantizando una producción continua y precisa.

Cada celda robotizada está equipada con sensores de visión, control de par y comunicación en red, asegurando que cada punto de soldadura y cada unión cumpla con tolerancias micrométricas. Este nivel de precisión es crucial para garantizar la calidad y la durabilidad de los vehículos LEPAS.

Pintura robótica: Optimización y sostenibilidad

Las carrocerías, suspendidas en cabinas cerradas, se someten a procesos totalmente automatizados de pretratamiento, cataforesesis y aplicación de capa base y barniz. Las líneas emplean sistemas robotizados de pulverización con control de caudal y electrostática, optimizando el consumo de pintura y minimizando la generación de partículas. Este enfoque no solo mejora la eficiencia, sino que también contribuye a la sostenibilidad ambiental al reducir los residuos y las emisiones.

Logística inteligente: AGV y eficiencia en la cadena de suministro

Los vehículos AGV, guiados de manera autónoma, transportan las piezas directamente a las estaciones de trabajo, optimizando la eficiencia del proceso de producción y la gestión logística. La planta cuenta con 163 tipos diferentes de AGV, todos ellos controlados por un sistema centralizado que muestra su estado de operación en tiempo real y garantiza la entrega de las piezas justo donde se necesitan. Gracias a este sistema, la eficiencia logística general ha aumentado en aproximadamente un 20%, reduciendo los tiempos de espera y optimizando el flujo de materiales.

Ensamblaje Final: Precisión y Trazabilidad

En el proceso de ensamblaje final, se utilizan 165 herramientas de apriete de alta precisión, asegurando una cobertura del 100% de los puntos de apriete del vehículo. Los parámetros de torque, las curvas de apriete y la validación de cada unión se registran automáticamente en un servidor central, permitiendo la trazabilidad completa del historial de montaje de cada automóvil fabricado. Esto significa que, en cualquier momento, se pueden revisar los datos de apriete de un vehículo específico, garantizando un control de calidad exhaustivo y una responsabilidad total sobre cada producto terminado. Esta trazabilidad es un valor añadido para los clientes, que pueden tener la certeza de que su vehículo ha sido ensamblado con los más altos estándares de calidad.

Digitalización, IA y Big Data: La columna vertebral de la fábrica inteligente

La factoría está completamente digitalizada con un sistema de gestión y operación digital y una torre de control inteligente, desde donde se regulan los procesos y mecanismos de gestión, se logra la gestión visualizada de operaciones y se crean almacenes de datos que apoyan la toma de decisiones. Esta digitalización integral permite una supervisión y un control precisos de cada etapa del proceso productivo.

La planta también incorpora tecnología de inteligencia artificial visual aplicada a diversos escenarios típicos de fabricación, como el control de calidad en estampación, soldadura y montaje final. Esto permite una gestión de calidad de proceso más refinada, trazabilidad digital de la calidad y predicción de fallos, impulsando el desarrollo de vehículos LEPAS de alta gama.

El análisis de datos abarca todo el proceso de diseño, suministro, producción y operaciones para extraer valor de la información. Gracias a la digitalización de procesos y calidad en fábrica, se han implementado mecanismos de seguimiento y análisis de incidencias, mejorando la calidad de producción de manera efectiva. El desarrollo de una plataforma de big data permite romper las barreras entre sistemas, lograr interoperabilidad de datos y realizar consultas de segundo nivel sobre vehículos o análisis diarios de datos.

Objetivo: Cero defectos

Las modernas instalaciones de LEPAS aplican todos los procesos de calidad y de mejora continua del Grupo Chery, con el Chery Production System (CPS), que estandariza el control de calidad en todas las áreas productivas bajo los principios de participación total, estandarización, mejora continua, calidad primero, reducción de ciclos de fabricación y eliminación de despilfarros. El objetivo final es alcanzar el «cero defectos», garantizando que cada vehículo que sale de la línea de producción cumpla con los más altos estándares de calidad.

Se implementan inspecciones autónomas, cruzadas, especiales y por muestreo en cada operación. Se monitorizan procesos críticos, se corrigen desviaciones y se asegura que cada automóvil producido por LEPAS cumplan todas las especificaciones técnicas y de calidad, conforme al procedimiento de control de supervisión y medición del producto. Una vez salen de la línea de producción, cada vehículo se someten a una inspección de apariencia, ajuste interior/exterior, funciones y rendimiento, y, tras superarla, se emite el certificado de conformidad para su envío a almacén.

Cadena de suministro dinámica y control integral de calidad

El Grupo Chery coopera con su red de marcas, proveedores y operadores de servicios para construir una cadena de suministro dinámica. Chery ha constituido un Comité de Calidad y Seguridad que supervisa toda la cadena de valor y aplica un control integral en diseño, desarrollo, compras, producción y servicios. La planta está certificada conforme a las normas ISO 9001:2015 e IATF 16949:2016, cubriendo diseño, fabricación y comercialización de vehículos de pasajeros y de nueva energía (NEV).

La planta de LEPAS sigue el Manual de Garantía de Calidad de Proveedores y el Acuerdo de Calidad del Grupo Chery, que define los requisitos de calidad en cada fase de diseño y producción de piezas, promueve sistemas compartidos, refuerza la monitorización de la calidad en la fabricación de proveedores y controla la calidad desde el origen. El control de calidad desde el origen es fundamental para prevenir problemas y asegurar la calidad de los componentes y materiales utilizados en la fabricación de los vehículos LEPAS.

El 100% de los proveedores de la fábrica han firmado el Código de Conducta del Grupo Chery; el 85,2 % está certificado en ISO 14001 y el 99,2 % cumple con IATF 16949. Además. Se ha incorporado en todo el proceso d relación con los proveedores la gestión de minerales en conflicto y trazabilidad para prevenir riesgos de derechos humanos y ambientales.

Sostenibilidad: Un pilar fundamental

La planta de Wuhu se consolida como un referente en sostenibilidad industrial gracias a su firme compromiso con la eficiencia energética y la descarbonización. Con una instalación de 76 MW de paneles solares que generan 198.900 MWh anuales —de los cuales el 93,9 % se destina al autoconsumo—, la planta logra evitar aproximadamente 140.000 toneladas de CO₂. Este enfoque en la energía renovable demuestra el compromiso de LEPAS con la reducción de su huella de carbono.

Además, incorpora procesos de fabricación de baja huella de carbono, como el gigacasting y la pintura a baja temperatura, que optimizan la eficiencia y reducen las emisiones. Mediante auditorías energéticas externas, la planta identifica oportunidades de ahorro e implementa mejoras en iluminación, refrigeración y mantenimiento. La modernización de equipos y la optimización de parámetros operativos refuerzan su estrategia de reducción del consumo energético, consolidando a Wuhu como un modelo de producción sostenible y responsable con el medioambiente.

Fotos: LEPAS